info@kronen-hansa-werk.com

+49(0)44 42 80 08 0

info@kronen-hansa-werk.com

+49(0)44 42 80 08 0

.webp)

Eintrag vom 21.01.2026

Konstrukteure, Produktentwickler und Einkaufsabteilungen stehen heute zunehmend vor der strategischen Entscheidung, ob ein Kunststoffbauteil im klassischen 1K-Spritzguss realisiert werden kann oder ob der Einsatz der 2K-Mehrkomponententechnik technische und wirtschaftliche Vorteile bietet. Diese Fragestellung gewinnt an Bedeutung, da moderne Kunststoffteile längst nicht mehr nur geometrische oder strukturtragende Aufgaben erfüllen. Steigende Anforderungen an Dichtheit, Haptik, Funktionsintegration, Medienbeständigkeit und Prozessstabilität beeinflussen die Bauteilauslegung bereits in frühen Entwicklungsphasen. Gleichzeitig rücken Themen wie Montagekosten, Toleranzketten und reproduzierbare Qualität stärker in den Fokus. Besonders in Branchen wie Automotive, Medizintechnik sowie im Geräte- und Maschinenbau entscheidet die Wahl zwischen 1K- und 2K-Spritzguss maßgeblich über Funktion, Lebensdauer und Wirtschaftlichkeit eines Produkts.

Beim 1K-Spritzguss wird ein einzelnes thermoplastisches Material plastifiziert und unter hohem Druck in ein geschlossenes Spritzgießwerkzeug eingespritzt. Nach dem Abkühlen und Erstarren wird das Formteil entnommen und der Zyklus beginnt erneut. Das Verfahren ist technisch ausgereift, stabil und sehr gut beherrschbar. 1K-Spritzguss eignet sich insbesondere für Bauteile mit homogener Materialanforderung. Typische Anwendungen sind Gehäuse, Funktionsteile, technische Abdeckungen oder sonstige Standardkomponenten. Vor allem bei hohen Stückzahlen überzeugt das Verfahren durch kurze Zykluszeiten, vergleichsweise geringe Werkzeugkosten und eine hohe Prozessstabilität.

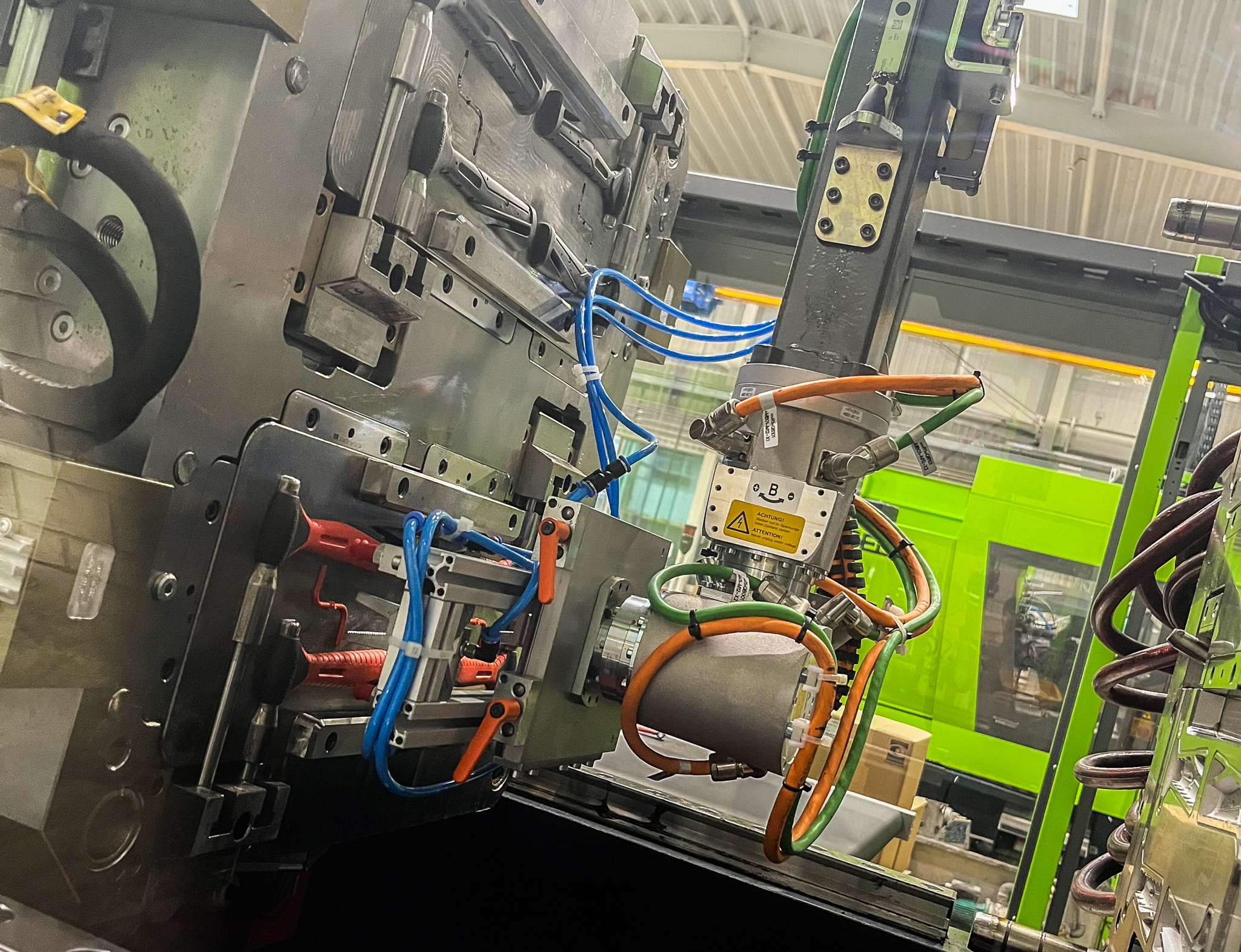

Beim 2K-Spritzguss werden zwei unterschiedliche Materialien oder Farben innerhalb eines Werkzeuges verarbeitet. Nach dem ersten Spritzvorgang wird das Formteil entweder über einen Drehteller, eine Indexplatte oder eine Umsetztechnik – beispielsweise mittels Robotik – in eine zweite Kavität überführt. Dort erfolgt der zweite Spritzvorgang, der das Bauteil gezielt ergänzt, umspritzt oder funktional erweitert. Dieses Verfahren ermöglicht die Kombination harter und weicher Kunststoffe, Mehrfarbigkeit sowie die Integration von Dicht- und Haptikfunktionen direkt im Spritzgießprozess. Voraussetzung sind eine Spritzgussmaschine mit zwei Plastifiziereinheiten sowie eine entsprechend komplexe Werkzeugtechnik. Der zusätzliche technische Aufwand eröffnet jedoch deutlich mehr Freiheitsgrade im Bauteildesign.

Beim 1K-Spritzguss wird das Bauteil aus einem einzigen Material gefertigt. Der Prozess ist vergleichsweise einfach aufgebaut und zeichnet sich durch eine geringe Prozesskomplexität aus. In der Regel kommen Standard-Spritzgusswerkzeuge zum Einsatz. Die Möglichkeiten zur Funktionsintegration sind begrenzt, da weder Materialkombinationen noch Mehrfarben- oder Hart-Weich-Verbindungen realisiert werden. Typische Anwendungen liegen in kleinen bis großen Serien, insbesondere dort, wo geometrische Präzision und Wirtschaftlichkeit im Vordergrund stehen.

Der 2K-Spritzguss hingegen verarbeitet zwei unterschiedliche Materialien oder Farben innerhalb eines automatisierten Fertigungsprozesses. Dadurch ist die Prozesskomplexität deutlich höher, was sich auch in den Anforderungen an Maschine und Werkzeug widerspiegelt. Zum Einsatz kommen spezielle Dreh-, Index- oder Umsetzwertzeuge, häufig in Kombination mit Mehrkomponenten-Spritzgussmaschinen. Der große Vorteil liegt in der sehr hohen Funktionsintegration: Dichtfunktionen, definierte Haptiken, Mehrfarbigkeit oder feste Materialverbunde lassen sich direkt im Werkzeug realisieren. Der 2K-Spritzguss eignet sich für kleine, mittlere und auch große Serien, insbesondere bei technisch anspruchsvollen Bauteilen mit Zusatzfunktionen.

Ein wesentlicher Vorteil des 2K-Spritzgusses liegt in der Möglichkeit, mehrere Funktionen direkt in einem einzigen Bauteil zu integrieren. Dichtlippen aus TPE, Soft-Touch-Oberflächen für Bedienbereiche oder farbliche Kennzeichnungen entstehen direkt im Werkzeug und sind fester Bestandteil des Bauteils. Zusätzliche Montageschritte oder separate Komponenten werden dadurch überflüssig. Das Ergebnis sind kürzere Toleranzketten, eine höhere Dichtheit und ein reproduzierbarer, stabiler Fertigungsprozess – insbesondere bei funktionskritischen Anwendungen.

Da beim 2K-Spritzguss mehrere Funktionen in einem Prozessschritt entstehen, entfällt die Notwendigkeit, einzelne Bauteile nachträglich zu montieren oder zu fügen. Typische Risiken wie falsch positionierte Dichtungen, Beschädigungen während der Montage oder lose Komponenten werden konsequent vermieden. Gleichzeitig reduzieren sich Montage-, Logistik- und Prüfaufwände erheblich. In vielen Fällen führt dies nicht nur zu einer höheren Bauteilqualität, sondern auch zu stabileren Stückkosten über die gesamte Serienlaufzeit.

Die Verbindung der beiden Komponenten erfolgt beim 2K-Spritzguss meist über eine chemisch-physikalische Haftung. Bei korrekt abgestimmten Materialpaarungen entsteht eine dauerhafte, belastbare Verbindung, die auch unter thermischen, mechanischen oder chemischen Einflüssen stabil bleibt. Oft werden die Komponenten auch noch mechanisch verankert. Gerade bei hohen Anforderungen an Dichtheit und Maßhaltigkeit – etwa in der Medizintechnik, im Automotive-Bereich oder im Fluidhandling – ist diese Art der Verbindung klassischen Montagekonzepten deutlich überlegen.

In der Praxis findet der 2K-Spritzguss breite Anwendung. Im Automotive-Bereich werden unter anderem Soft-Touch-Griffe, Dichtmodule oder Funktionspanels gefertigt. In der Medizintechnik kommen griffige Bedienzonen und integrierte Ventil- oder Gehäusedichtungen zum Einsatz. In der Elektronik ermöglichen 2K-Bauteile dichte Gehäuse, langlebige Bedienfelder und medienbeständige Kontaktflächen.

Hart/Weich-Kombinationen werden eingesetzt, wenn elastische Dichtlippen, rutschfeste Griffflächen oder angenehme Haptikzonen benötigt werden. Häufig verwendete Paarungen sind PA mit TPE oder PC/ABS mit TPE oder klassisch PP mit TPE. Diese Kombinationen bieten bei richtiger Auslegung eine gute Haftung und ein breites Einsatzspektrum.

Hart/Hart-Kombinationen kommen vor allem bei Mehrfarbtechnik oder funktionalen Schichten zum Einsatz. Typische Beispiele sind ABS in Kombination mit PC, PC mit PMMA oder PBT mit PBT in unterschiedlichen Farben. Diese Varianten eignen sich besonders für Sichtteile, Designakzente oder Funktionsfenster.

Für eine dauerhafte Haftung sind mehrere Faktoren entscheidend. Dazu zählen die chemische Kompatibilität der Polymere, abgestimmte Schmelztemperaturen und eine definierte Oberfläche. Ebenso wichtig ist eine strömungsoptimierte Anschnittlage, die sicherstellt, dass die Haftzone vollständig und gleichmäßig benetzt wird.

Neben der Haftung müssen beide Komponenten den späteren Einsatzbedingungen standhalten. Medien wie Öle, Reinigungs- oder Desinfektionsmittel, unterschiedliche Temperaturbereiche sowie mechanische Belastungen beeinflussen die Materialauswahl ebenso wie das Rückstellverhalten der Weichkomponente und die Schwindungsdifferenzen im Verbund.

Haftzonen sollten ausreichend breit ausgelegt sein, um eine sichere Verbindung zu gewährleisten. In der Praxis haben sich Überdeckungszonen von mindestens zwei bis drei Millimetern bewährt. Zusätzlich können mechanische Verankerungen wie Nuten oder Durchbrüche die Verbundfestigkeit erhöhen. Sauber definierte Übergänge helfen, lokale Spannungen zu reduzieren.

Für Weichkomponenten wie TPE sind Wandstärken zwischen 1,5 und 3 Millimetern empfehlenswert. Sehr dünne oder großflächige Strukturen sind zu vermeiden, da sie zu ungleichmäßiger Benetzung führen können. Der Anschnitt sollte so positioniert werden, dass die Schmelzefront die Haftzone vollständig und kontrolliert überströmt.

Hart- und Weichkunststoffe weisen häufig unterschiedliche Schwindungsraten auf. Um Maßabweichungen und Verzug zu vermeiden, sind abgestimmte Kavitätskorrekturen sowie synchronisierte Toleranzketten erforderlich. Besonderes Augenmerk gilt dabei planaren Dichtflächen.

Dichtlippen benötigen definierte Kompressionswege, um ihre Funktion zuverlässig zu erfüllen. Soft-Touch-Zonen sollten ohne scharfe Kanten ausgeführt werden und eine gleichmäßige optische sowie haptische Qualität aufweisen. Gerade bei Bedienelementen ist eine hohe Wiederholgenauigkeit entscheidend.

1K-Werkzeuge sind in der Regel einfacher aufgebaut und mit geringeren Investitionskosten verbunden. 2K-Werkzeuge erfordern zusätzliche Mechanik wie Drehteller oder Indexplatten sowie komplexere Heißkanalsysteme und sind entsprechend kostenintensiver.

Bei der Betrachtung der Stückkosten spielen mehrere Faktoren eine Rolle. Zwar sind die Zykluszeiten beim 2K-Spritzguss häufig minimal länger, dafür entfallen Montageprozesse vollständig. Auch Materialkosten, Ausschussquoten und der Aufwand für Qualitätssicherung müssen ganzheitlich betrachtet werden. In vielen Fällen sind die laufenden Kosten bei 2K-Bauteilen langfristig niedriger.

Ein 2K-Werkzeug rechnet sich vor allem dann, wenn Montagekosten hoch sind, die Bauteile funktionskritisch sind oder Seriengrößen pro Jahr entsprechend hoch sind. Auch bei unverzichtbaren Dicht- oder Haptikfunktionen ist 2K häufig die wirtschaftlichere Lösung.

Während 1K-Bauteile mit separater Dichtung bei kleinen Stückzahlen sinnvoll sein können, zeigt sich bei mittleren bis großen Serien mit hohen Funktionsanforderungen meist ein klarer Vorteil für den 2K-Spritzguss.

2K-Bauteile kommen überall dort zum Einsatz, wo Soft-Touch-Bedienelemente, integrierte Dichtsysteme, farbcodierte Bereiche oder komplexe Mehrkomponenten-Designteile erforderlich sind.

Typische Branchenanwendungen finden sich im Automotive-Bereich bei Griffen, Bedienelementen und Türmodulen, in der Medizintechnik bei griffigen Instrumenten und Dichtbauteilen sowie in der Elektronik bei Endgerätegehäusen und Tastenfeldern.

Der 1K-Spritzguss ist die richtige Wahl, wenn Geometrie und Funktion homogen sind, hohe Stückzahlen mit überschaubarem Invest realisiert werden sollen und keine zusätzlichen Haptik- oder Dichtfunktionen notwendig sind. Der 2K-Spritzguss ist überlegen, wenn Dichtungen, Soft-Touch-Oberflächen oder Mehrfarbigkeit integraler Bestandteil des Bauteils sind, wenn Bauteile funktionskritisch ausgelegt werden oder wenn Montageprozesse reduziert oder vollständig eliminiert werden sollen. Bei ausreichendem Serienvolumen ist 2K häufig nicht nur technisch sinnvoll, sondern auch langfristig ökonomisch effizient.

Beim 1K-Spritzguss wird ein einziges Kunststoffmaterial in einem geschlossenen Zyklus verarbeitet – ideal für homogene Bauteile ohne zusätzliche Funktionsschichten. Der 2K-Spritzguss kombiniert dagegen zwei unterschiedliche Materialien oder Farben innerhalb eines Werkzeuges. Das ermöglicht Funktionen wie Weichkomponenten, integrierte Dichtlippen, Soft-Touch-Oberflächen, medienbeständige Kontaktflächen oder farbige Markierungen, ohne dass weitere Montageschritte erforderlich sind. Technisch erfordert 2K zusätzliche Werkzeugmechanik (Drehteller/Indexplatte oder Umsetztechnik) sowie eine Maschine mit zwei Plastifiziereinheiten, bietet aber deutlich mehr Design- und Funktionsfreiheit.

Der Werkzeugbau für 2K ist aufgrund der zusätzlichen Mechanik, zweier Anspritzsysteme und komplexerer Kavitäten deutlich kostspieliger als ein vergleichbares 1K-Werkzeug. Im laufenden Prozess ist 2K jedoch häufig wirtschaftlicher, da:

2K rechnet sich besonders bei mittleren bis großen Serien, bei funktionskritischen Bauteilen oder wenn Montageprozesse teuer oder störanfällig sind. Je nach Anwendung kann es sich aber auch bei kleinen Stückzahlen rechnen.

Ideal sind Materialpaarungen mit chemisch-physikalischer Kompatibilität, etwa:

Wichtig ist, dass beide Komponenten hinsichtlich Polarität, Schmelzetemperatur, Schwindung, Medienbeständigkeit und mechanischem Verhalten zueinander passen. Hersteller von TPE- und Technopolymeren bieten dafür geprüfte Haftungstabellen an.

Zentrale Designparameter für 2K-Bauteile sind:

Ein gutes Design berücksichtigt sowohl die Materialeigenschaften, die Prozessparameter als auch die Werkzeugmechanik – und reduziert damit spätere Korrekturschleifen.

© 2026 Kronen-Hansa-Werk GmbH & Co. KG