info@kronen-hansa-werk.com

+49(0)44 42 80 08 0

info@kronen-hansa-werk.com

+49(0)44 42 80 08 0

Das Herzstück der Spritzgussproduktion

Eintrag vom 26.11.2025

Der Formenbau ist das Herzstück jeder Spritzgussproduktion. Ohne präzise gefertigte Spritzgussformen lassen sich weder Kunststoffbauteile in gleichbleibender Qualität noch wirtschaftliche Serienfertigungen realisieren. In diesem Beitrag erfahren Sie, was Formenbau bedeutet, welche Materialien zum Einsatz kommen, wie der Entstehungsprozess einer Form abläuft und welche modernen Technologien den Werkzeugbau heute prägen.

Formenbau (oder auch Werkzeugbau) bezeichnet die Entwicklung und Fertigung von Werkzeugen/Formen, die in unterschiedlichen Fertigungsverfahren – insbesondere im Spritzguss – benötigt werden. Diese Werkzeuge/Formen bilden die Kontur eines Bauteils exakt ab und bestimmen maßgeblich:

Während einfache Gussformen (z. B. im Sandguss) nach einmaligem Einsatz zerstört werden, handelt es sich beim Spritzguss fast ausschließlich um Dauerformen aus Stahl, die Millionen von Zyklen aushalten und über viele Jahre betrieben werden.

Die Wahl des richtigen Werkstoffs für Spritzgussformen ist entscheidend für Langlebigkeit und Wirtschaftlichkeit.

Am häufigsten kommen vergütete und gehärtete Werkzeugstähle zum Einsatz. Sie sind verschleißfest, temperaturbeständig und für hohe Stückzahlen ausgelegt. Typische Einsatzbereiche: Automotive-Bauteile, medizintechnische Komponenten, technische Kunststoffteile.

Für Prototypen oder Kleinserien werden manchmal Aluminiumformen genutzt. Sie lassen sich schneller bearbeiten, verschleißen jedoch schneller und sind nicht unbedingt für Großserien und lange Laufzeiten geeignet.

Ein Spritzgusswerkzeug entsteht in mehreren Schritten, die nahtlos ineinandergreifen.

Bereits in der Konstruktion wird mithilfe von CAD-Systemen und Moldflow-Simulationen geprüft, wie der Kunststoff in die Kavität fließt. So lassen sich Verzug, Lufteinschlüsse oder ungleichmäßige Wandstärken vermeiden.

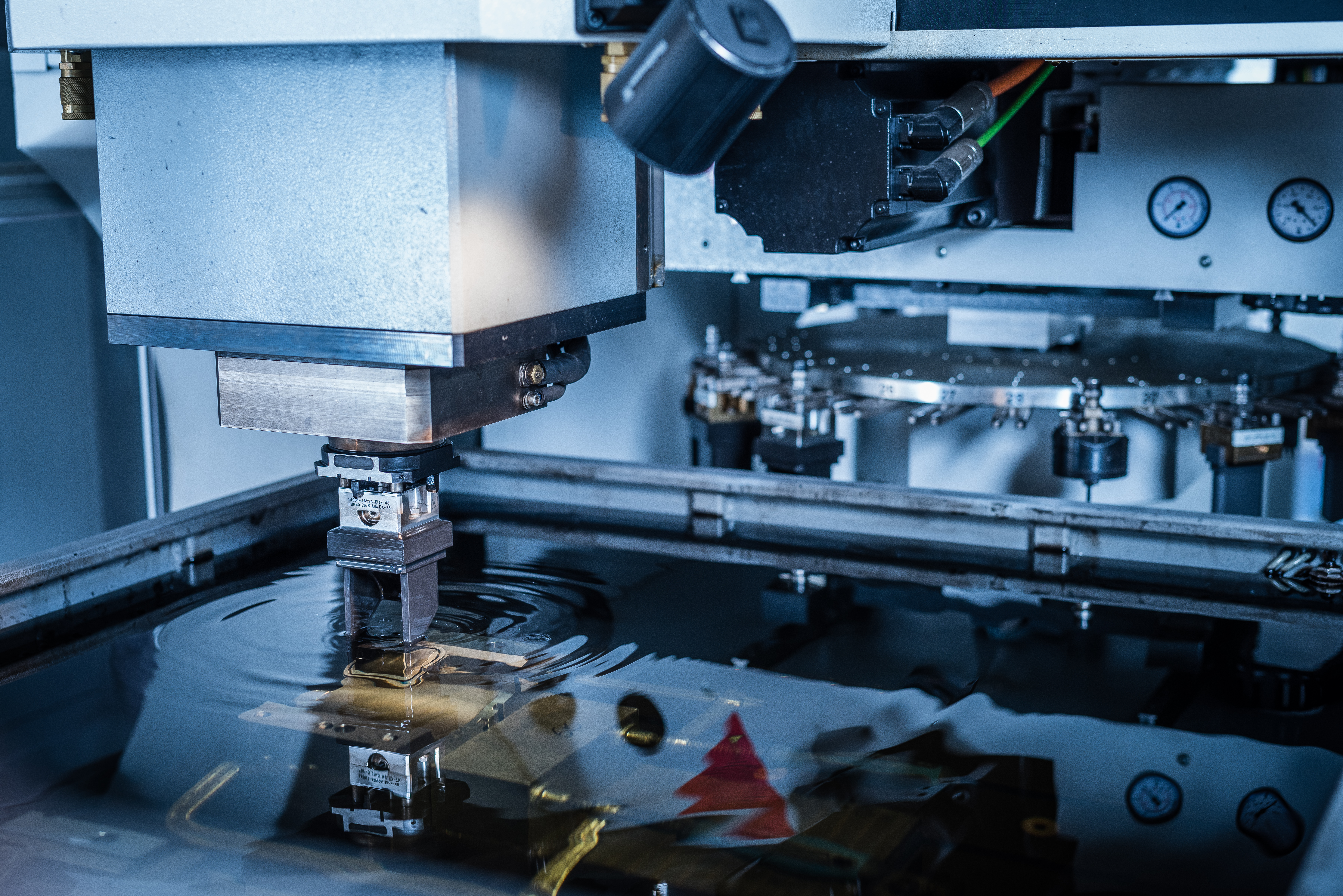

Die eigentliche Fertigung erfolgt mit modernen CNC-Bearbeitungszentren und Erodiermaschinen. Jeder Schritt ist auf höchste Präzision ausgelegt. Sind alle Einzelteile fertig, wird das Werkzeug montiert und abgestimmt.

Vor dem Serienstart wird die Form auf Abmusterungsmaschinen getestet. Ein Erstmusterprüfbericht (EMPB) dokumentiert die Maßhaltigkeit und Qualität – Grundlage für eine reibungslose Serienfertigung.

Die Werkzeugtechnik entwickelt sich stetig weiter. Besonders innovative Verfahren verschaffen Unternehmen im Wettbewerb klare Vorteile.

Durch konturnahe Temperierung fließt das Kühlmedium nahe an der Bauteilkontur. Ergebnis: gleichmäßige Temperaturverteilung, kürzere Zykluszeiten, bessere Oberflächen. Variotherme Temperierung ermöglicht zusätzlich schnelle Temperaturwechsel, ideal für Sichtteile oder hochglänzende Oberflächen.

Mithilfe von CT-Scans lassen sich fertige Werkzeuge präzise vermessen. Die gewonnenen Daten können in CAD-Systeme zurückgespielt und vorgebombierte Geometrien erstellt werden – ein entscheidender Vorteil für die schnelle Inbetriebnahme.

Im 2K-Spritzguss werden zwei Materialien oder Farben in einem Bauteil kombiniert. Der Formenbau muss dafür mit Drehteller- oder Schiebertechnologien ausgestattet sein. So entstehen Hart-Weich-Verbindungen oder optisch anspruchsvolle Sichtteile.

Lasergenerierte Einsätze oder additiv gefertigte Kühlkanäle erweitern die Möglichkeiten des klassischen Formenbaus und eröffnen neue Freiheitsgrade in der Konstruktion.

Die Herstellungsdauer hängt von Komplexität und Größe ab. Einfache Werkzeuge können in wenigen Wochen fertiggestellt werden, hochkomplexe Mehrkomponentenformen benötigen mehrere Monate.

Die Kosten variieren je nach Kavitätenzahl, Größe und Technologie. Für Kleinserienformen sind niedrige fünfstellige Beträge realistisch, während komplexe Serienwerkzeuge in den hohen sechsstelligen Bereich reichen können.

Während in Deutschland höchste Präzision und kurze Wege zum Kunden im Vordergrund stehen, bieten Partner in Asien oft kostengünstige Alternativen – jedoch mit längeren Lieferzeiten. Ein Hybridansatz („Delivery from Asia, coordination from Germany“) verbindet Kosten- und Qualitätsvorteile. Alles hängt jedoch von der Anforderung und den Wünschen unserer Kunden ab.

Der Formenbau im Spritzguss verbindet traditionelles Handwerk mit modernster Fertigungstechnik. Von der Werkstoffauswahl über Simulation und CNC-Bearbeitung bis hin zu innovativen Technologien wie konturnaher Temperierung und CT-gestützten CAD-Daten – präzise Werkzeuge sind die Basis jeder erfolgreichen Serienfertigung. Sie planen ein neues Spritzgussprojekt? Dann setzen Sie auf erfahrene Partner im Formenbau, die Qualität, Kosten und Zeitfaktor gleichermaßen im Blick behalten.

Im industriellen Spritzguss sind hochfeste Werkzeugstähle Standard. Sie bieten die nötige Härte und Verschleißfestigkeit.

Ein Heißkanalsystem sorgt dafür, dass der Kunststoff permanent in geschmolzenem Zustand gehalten wird. Vorteile: kürzere Zykluszeiten, weniger Angussreste, Materialersparnis.

Sie reduziert die Kühlzeit, verbessert die Bauteilqualität und senkt die Gesamtkosten durch schnellere Zyklen.

© 2026 Kronen-Hansa-Werk GmbH & Co. KG